2024 Auteur: Beatrice Philips | [email protected]. Laatst gewijzigd: 2024-01-18 12:21

De vraag wat het verschil is tussen hardboard en vezelplaat, hoor je vaak. De verschillen tussen hen liggen immers slechts in enkele productiekenmerken, die hun stempel drukken op de kenmerken van deze producten. Maar dit belet niet dat zowel hardboard als vezelplaat populaire materialen blijven voor interieurdecoratie, terwijl ze onder verschillende namen te koop worden aangeboden.

Wat het is?

Vezelplaat (Fibreboard) wordt geproduceerd uit industrieel afval, verzacht en in een homogene staat gebracht . Dit materiaal heeft verschillende variëteiten, die verschillen in sterkte, hardheid en type externe oppervlakteafwerking. Alle materialen in deze groep worden geproduceerd volgens: GOST 4598-86 , geperst tot platen met een dikte van 2 tot 15 mm (sommige typen bereiken 40 mm voor deze indicator). Dunne variëteiten vertonen een goede flexibiliteit, geschikt voor het omhullen van gebogen structuren.

Uit houtverwerkingsafval worden grondstoffen voor de productie van vezelplaat gewonnen. Dit omvat houtsnippers, vuur, zaagsel, grondig gewassen en gedroogd en vervolgens vermalen tot vezels. De mate van slijpen hangt af van de kenmerken van de toekomstige platen. In de toekomst wordt de houten basis gemengd met andere componenten:

- hars bindmiddelen;

- waterafstotende middelen om de vochtbestendigheid te verhogen;

- antiseptica om rotten te voorkomen;

- brandvertragers (voor materialen van brandwerende klasse).

Het proces van het vormen van platen uit grondstoffen vindt plaats onder een druk van 3-5 MPa met verwarming tot +300 graden Celsius. Hardboard is een materiaal dat geen aparte klasse heeft, omdat het is opgenomen in de lijst met ondersoorten van vezelplaat . Het verschil is voornamelijk: in de hardheid van de platen en hun kenmerken, evenals in de productiemethode.

Een ander type vezelplaat wordt informeel masonite genoemd - het wordt verkregen met behulp van de natte methode, terwijl hardboard droog wordt geperst.

Verschillen in productie

En hoewel deze materialen tot de houtvezelgroep behoren, kent hun productie bepaalde verschillen die de uiteindelijke eigenschappen van de platen beïnvloeden. Nat persen - de traditionele manier om vezelplaat te verkrijgen - milieuvriendelijk beschouwd . Dit komt doordat chemische bindmiddelen op basis van formaldehyde hier bijna nooit worden gebruikt, omdat deze vaak helemaal niet worden toegevoegd als de grondstof van naaldhout is. In dit geval komt bij verhitting een natuurlijk analoog van harsen, lignine, vrij uit het hout.

Als het niet genoeg is, voeg dan 3-7% synthetische harsen toe.

De natte methode van vezelplaatproductie (nat persen) omvat verschillende opeenvolgende fasen

- Gehakte houtvezels worden gemengd met water in de vereiste verhouding, tot een homogene toestand gebracht.

- De nodige toevoegingen worden geïntroduceerd.

- Het mengsel komt in de dispenser.

- De toekomstige plaat wordt in een gelijkmatige laag op de tape geperst. Het oppervlak heeft een karakteristieke mesh-structuur voor een versnelde afvoer van overtollig vocht. Daarom is de natgeperste plaat gemakkelijk te onderscheiden van andere typen - de achterkant is bedekt met een speciaal patroon.

- Afgewerkte platen gaan onder de pers, waar ze worden onderworpen aan thermische en knijpeffecten. De gemiddelde tijd die nodig is om 1 bord te maken is maximaal 15 minuten.

- Het eindproduct wordt naar speciale kamers met een bepaald temperatuurregime gestuurd, waar het enkele uren wordt gedroogd ("rijpt"). Gedurende deze tijd is de massa goed gesinterd, waardoor alle kenmerken worden verkregen die in de norm worden vermeld.

- Tijdens het afkoelen worden de vellen overgebracht naar een andere kamer, waarin ze natuurlijk vocht opnemen. Als dit niet gebeurt, zal het materiaal actief zwellen bij contact met lucht. Afgewerkte vellen worden verder verzonden - om in te kleuren, te lamineren.

Met zulke duidelijke voordelen als: milieuvriendelijkheid en verspilling natpersen blijft een arbeidsintensiever en duurder proces dan droogpersen. Dit heeft gevolgen voor de productiekosten. Bovendien beïnvloedt de vermindering van synthetische additieven de sterkte en hardheid van het afgewerkte materiaal, waardoor het bereik van plaatdiktes aanzienlijk wordt beperkt. Droogpersen is een methode waarmee hardboard wordt geproduceerd. In feite is het vergelijkbaar met het materiaal dat wordt gebruikt bij de vervaardiging van MDF, alleen heeft de grondstof grotere fracties. De platen worden gevormd door de droge massa van vezels te combineren met een bindmiddel van kunsthars. Door droogpersen worden grote platen met een dikte tot 15-40 mm gemaakt, die veel gevraagd zijn in de meubelproductie, de bouw en andere industrieën.

Het productieproces van hardboard is minder arbeidsintensief dan vezelplaat, het duurt slechts ongeveer 5 minuten, waarbij het oppervlak van de gevormde massa wordt blootgesteld aan een verwarmde pers . Voor dergelijke producten zijn minder toevoegingen nodig, omdat ze niet worden verdund met water. Dit verlaagt de productiekosten aanzienlijk, maar beïnvloedt ook de keuze van de te gebruiken additieven (meestal zijn dit de meest betaalbare synthetische harsen die formaldehyde bevatten). Bij het kiezen van een materiaal is het belangrijk om te focussen op de emissieklasse. De veiligste indicator is niet hoger dan E1. Opgemerkt moet worden dat in de EU-landen hardboard met een hoger volume van het aandeel gevaarlijke verbindingen niet meer wordt geproduceerd.

Vergelijking van kenmerken

Het belangrijkste verschil tussen hardboard en andere soorten vezelplaat ligt in de kenmerken van het afgewerkte materiaal. Een van de belangrijke verschillen zijn de volgende.

- Dikte … Hardboardplaten worden geproduceerd tot 15 mm dik, minder vaak - tot 40 mm. Vezelplaat van zachte typen is het meest gevraagd in dunne platen van 2-8 mm.

- Kracht … Typische waarden voor vezelplaten variëren van 100-500 kg/m3. Voor hardboard is deze parameter 550-1100 kg/m3. Tweemaal de sterkte zorgt ervoor dat het materiaal in platen qua eigenschappen dicht bij massief hout ligt.

- Thermische isolatie-eigenschappen . Nat persen maakt het materiaal poreus. Er is zelfs een speciaal type vezelplaat met het voorvoegsel "M", geschikt voor het verbeteren van de geluidsisolatie en warmte-isolerende eigenschappen van gebouwen. Platen met verhoogde dichtheid hebben dergelijke mogelijkheden niet.

Als u weet wat het verschil is tussen hardboard en masonite (vezelplaat), geproduceerd door nat persen, kunt u de omvang van het materiaal correct bepalen . Harde platen zijn niet erg flexibel, maar hebben een hoger draagvermogen. Vochtbestendige opties zijn geschikt voor het afwerken van de buitenmuren van gebouwen, de gebruikelijke worden gebruikt voor vloeren, het creëren van interne scheidingswanden, bij de vervaardiging van meubels en verpakkingen.

Een dunne plaat vezelplaat buigt goed, zodat het kan worden gebruikt om bogen en andere gebogen structuren te maken. Bovendien is het materiaal milieuvriendelijk en veilig voor de gezondheid.

Aanbevolen:

Wat Is Het Verschil Tussen Piepschuim En Piepschuim? Visueel Verschil En Verschillen In Thermische Geleidbaarheid. Wat Is Beter En Warmer? Vergelijking Van Kenmerken

Wat is het verschil tussen piepschuim en piepschuim: visueel verschil en verschillen in thermische geleidbaarheid. Welk soort isolatie kan het beste worden gebruikt om een gebouw te isoleren, afhankelijk van verschillende vergelijkingscriteria?

Wat Is Het Verschil Tussen Stopverf En Gips? Wat Is Het Verschil, Wat Zijn De Verschillen In Het Proces, Om De Muren Te Pleisteren Of Te Plamuren?

Wat is het verschil tussen stopverf en gips? Scopes van materialen. Wat is het verschil tussen hun composities? Wat zijn de verschillen in het aanvraagproces? Hoe kies je de juiste compositie? Bruikbare tips

Wat Is Het Verschil Tussen Een Bout En Een Schroef? Het Verschil Volgens GOST En De Definitie Van Schroeven En Bouten, Externe Verschillen. Hoe Verschillen Ze In Doel?

Veel bevestigingsmiddelen hebben enkele overeenkomsten, maar hebben verschillende functies. Wat is het verschil tussen een bout en een schroef? Wat is het verschil volgens GOST en welke definities zitten er in de namen? Toepassingen en externe verschillen

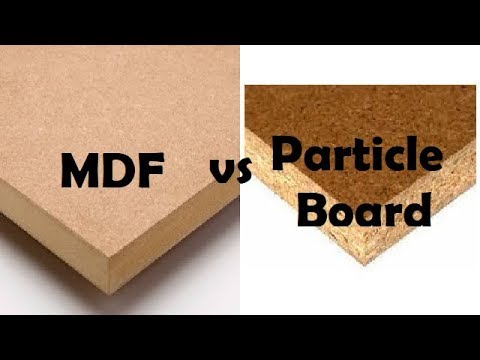

Wat Is Beter: Spaanplaat Of MDF? Wat Is Het Verschil En Wat Te Kiezen Voor Meubels? Hoe Verschillen Ze In De Context? Verschillen In Kenmerken, Beoordelingen

Spaanplaat of MDF - welke materialen? Hoe verschillen ze in de context? Wat is beter? Wat is het verschil en wat te kiezen voor meubels? Consumentenrecensies

Verschillen Tussen Zwarte Frambozen En Bramen (16 Foto's): Wat Is Het Verschil Tussen Struiken? Het Verschil Zit In De Bladeren En Vruchten. Hoe Te Herkennen Aan Smaak? Verschil In Zorg

Verschillen tussen zwarte frambozen en bramen - wat zijn ze? Wat is precies het verschil tussen de struiken, hoe is het verschil in de bladeren en vruchten van de bessen merkbaar? Hoe bessen op smaak te onderscheiden? Hoe reproduceren ze? Kunnen ze op een perceel naast elkaar groeien? Is er verschil in zorg?